Im Beitrag „Die Bedeutung des Lastwinkels bei Schrittmotoren“ wurde bereits diskutiert, warum durch den Einsatz einer Mikroschritt-Ansteuerung zwar die Auflösung des Antriebssystems erhöht wird, nicht aber die Genauigkeit. Dabei wurde auch erläutert, warum ein Schrittmotor unter Last einen Positionsfehler von bis zu einem Vollschritt aufweisen kann, ohne dass er aus dem Tritt gerät. Im Rahmen einer Diskussion über Schrittmotoren und Rampen im Forum von Mikrocontroller.net wurde im Verlauf der Diskussion auch die Frage erörtert, ob der max. Positionsfehler eines Schrittmotors nun ein, zwei oder gar vier Vollschritte betragen würde. Diese Frage möchte ich daher hier nochmals aufgreifen.

In der Literatur finden sich zum statischen Belastungsfall (d.h. der Motor steht und wird durch ein externes Moment belastet) vergleichbare Abbildungen wie im Beitrag über den Lastwinkel, wobei hier das Motormoment aufgetragen ist, während in der Literatur meist das extern angreifende Moment dargestellt wird, und nicht das vom Motor aufgebrachte Moment. Dieses ist dem Lastmoment entgegen gesetzt und weist dementsprechend ein anderes Vorzeichen auf.

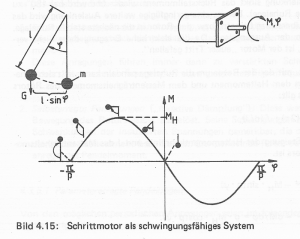

Eine besonders interessante Darstellung findet sich bei RUMMENICH. Neben der bekannten sinusförmigen Lastmoment-Kurve, die den Bereich +/-2 Vollschritte abdeckt, wird hier die Stabilität der Rotorlage durch einen Vergleich mit einem Pendel symbolisch dargestellt. Anhand des Pendels wird deutlich, dass der Rotor in den Positionen bei +/- 2 Vollschritten eine instabile Lage einnimmt. Sollte es zu einer Überlastung des Motors kommen, wird der Rotor also in die nächste stabile Position (+/- 4 Vollschritte) springen. Das gilt allerdings nur, wenn die externe Last dann wieder kleiner ist als das Drehmoment des Motors. Ansonsten wird der Rotor um weitere n*4 Schritte weiter drehen. Analog kann das Pendel nur in seine stabile Lage zurück schwingen, wenn die Kraft welche die Auslenkung verursacht hat, verschwindet (d.h. wenn das Pendel losgelassen wird).

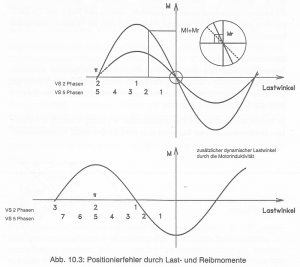

Eine ausführlichere Betrachtung zum Thema Winkelfehler durch Belastung des Motors findet sich bei SCHÖRLIN. Neben dem Einfluss einer statischen Last wird hier auch auf das Reibmoment eingegangen. Der durch das Reibmoment verursachte Winkelfehler wird gemäß

α=arcsin(Mr/Mmax)

berechnet, wobei Mr das Reibmoment und Mmax das Nennmoment des Schrittmotors ist. Es wird sofort klar, dass ein höheres Drehmoment bei gleichbleibendem Reibmoment einen kleineren Winkelfehler zur Folge hat. Umgekehrt führt eine Absenkung des Motorstroms zu einem höheren Winkelfehler.

SCHÖRLIN betrachtet aber auch den dynamischen Lastfall. Bei höheren Drehzahlen ergibt sich durch die Phasenverschiebung zwischen Strom und Spannung ein Nacheilen des Drehfeldes gegenüber den angelegten Spannungen um max. 90°, so dass auch der Rotor zurück fällt. Dieser Effekt überlagert sich mit dem statischen Lastfall, so dass der dynamische Gesamtfehler bis zu zwei Vollschritte betragen kann.

Darstellung des statischen Lastwinkels incl. Einfluß des Reibmomentes (oben) sowie des dynamischen Lastwinkels (unten) bei F. Schörlin

Kommt es zu einer Überlastung und damit zu einem außer Tritt fallen des Motors („Schrittverlust“), springt der Schrittmotor um ein Vielfaches von 4 Vollschritten weiter. Der im Verlauf der eingangs genannten Diskussion gebrauchte Begriff „Großschritt“ findet sich in der Literatur übrigens nicht wieder. Auch eine Websuche führt zu nicht zu relevanten Treffern. Stattdessen ist es üblich, von einer elektrischen Umdrehung zu sprechen, da sich nach vier Vollschritten das Bestromungsmuster widerholt. Der Zusammenhang zwischen der elektrischen Umdrehung und einer mechanischen Umdrehung des Rotors (=360°) ist die Anzahl der Polpaare. Der typische 2-phasige Schrittmotor mit 1,8° Vollschritt-Winkel (200 Vollschritte/U) weist demnach eine Polpaarzahl von 50 auf.

Zusamenfassung: Unterhalb des Motor-Nennmoments ist der auftretende Winkelfehler im statischen Fall kleiner als +/- einen Vollschritt. Im dynamischen Fall kann der Winkelfehler sogar auf +/- zwei Vollschritte ansteigen. Dieser Effekt ist bei Anwendungen mit hohen Anforderungen an die Positioniergenauigkeit unbedingt zu beachten. Ggf. hilft es, den Motor entsprechend größer auszulegen, so dass die auf den Rotor wirkenden Lastmomente gegenüber dem Nennmoment klein bleiben, was entsprechend kleinere Winkelfehler zur Folge hat.

Tags: Drehmoment, Genauigkeit, Lastmoment, Lastwinkel, Polpaarzahl, Schrittmotor, Schrittverlust

Guten Tag,

als erstes möchte ich mich für Ihren informativen Beitrag bedanken. Da unsere Firma stetig wächst, suchen wir neue CNC Maschinen. Unsere Recherche hat uns zu folgenden Ergebnissen geführt https://www.isel.com/germany/de/produkte/systeme/cnc-fraesmaschinen.html. Haben Sie Erfahrungen mit diesen CNC Fräsmaschinen gemacht oder könnten uns vielleicht Alternativen nennen? Jeder Hinweis bringt uns weiter. Danke.

Mit freundlichen Grüßen

Hallo Frank,

ich möchte hier eigentlich keine Bewertung von Firmen vornehmen. Nur soviel: Isel ist sowohl mit Maschinen als auch mit Schrittmotorsteuerungen schon seit Jahrzenten am Markt, also lange bevor es ebay, amazon und Co gab. Und entsprechend länger als die meisten anderen mir bekannten Hersteller von Maschinen aus Aluprofilen. Isel arbeitet auch mit regionalen Vertriebspartnern. Es kann sich lohnen, sich mal eine Maschine vor Ort anzusehen. Vielleicht auch diese Woche auf der SPS/IPC/Drives in Nürnberg? Isel stellt dort aus. Halle 3A-450.

Mit freundlichen Grüßen

Thorsten Ostermann

Hallo Zusammen,

ich arbeite zurzeit an meiner Maturaarbeit und möchte ein DIY Goto Teleskopausrichter bauen. dazu brauche ich einen Motor der sehr genau sein kann um die Einstellungen des Teleskops so genau wie möglich hinzubringen. ich wollte deshalb fragen ob jemand tips hat zu Motoren und Genauigkeit

Mit Freundlichen Grüssen

Karim El Sammra

Hallo Karim,

da wirst du wohl nicht um einen Motor mit einem spielarmen oder spielfreien Getriebe herumkommen. Also z.B. Planetengetriebe oder Harmonic Drive Getriebe. Die sind allerdings entsprechend teurer als Motoren ohne Getriebe oder mit einfachen Stirnrad-Getrieben.

Mit freundlichen Grüßen

Thorsten Ostermann

Sehr geehrter Herr DI Ostermann,

In Ihrem Beitrag sprechen Sie von einem maximalen Lastwinkel im dynamischen Fall von +/- 2 Vollschritten (VS). Solange der instabile Punkt bei +/- 2 VS nicht überschritten wird, ist die Rotorlage stabil, richtig? Der Sprung um eine elektrische Umdrehung (4 VS) erfolgt demnach erst, wenn das Nennmoment des Motors überschritten wird?

Können Sie mir also bestätigen, dass auch im dynamischen Fall, unter Einhaltung des Motor-Nennmoments, die Rotorlage stabil ist? (Also, dass der Rotor wie eine Feder bei Abfallen des Lastmoments wieder in die synchrone Lage zurückkehrt)

Vielen Dank & LG,

Benjamin Heindl

Hallo Herr Heindl,

ja, dass ist so korrekt. Man kann allerdings nicht davon ausgehen, dass der Motor bei Überschreiten des Nennoments nur 4 Vollschritte verliert.In der Regel wird der Rotor dann völlig aus dem Tritt geraten. Das Grenzmoment ist niedriger als das Haltemoment des Motors. Es ergibt sich aus der Kennlinie und ist abhängig von der aktuellen Drehzahl und der verwendeten Versorgungsspanung.