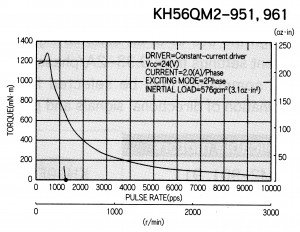

Schrittmotoren werden meist für Positioniersteuerungen eingesetzt, aber eignen sie sich auf für den Antrieb eines Abwicklers? Auf- und Abwickler gibt es in vielen Anwendungen, sie werden für unterschiedlichste Materialien verwendet: z.B. große Papierrollen im Offsetdruck, Tapeten, Teppichboden, feine Drähte ode Lichtwellenleiter, Textilfasern, Verpackungsfolien, Etiketten usw.. Je nach Anwendung muss der Wickelvorgang mit konstanter Geschwindigkeit, konstanter Zugkraft oder konstantem Durchhang erfolgen. Je nach Füllgrad des Wickelkerns ändern sich Parameter wie die erforderliche Drehzahl aber auch das Trägheitsmoment der Last.

Bei großen Lasten werden in der Regel Servomotoren mit optischem Geber (Encoder) und digitalen Reglern eingesetzt, während bei kleineren Lasten auch einfache Tänzerregler mit DC-Getriebemotoren eingesetzt werden. Im folgenden Beitrag soll gezeigt werden, wie auch mit Schrittmotoren kostengünstige Steuerungen für Wickler aufgebaut werden können.

Bei vielen Anwendungen wird ein Verbrauchsmaterial von der Rolle verarbeitet. Die Vorschubgeschwindigkeit des Materials ist von der Geschwindigkeit des Prozessmoduls bestimmt. Das kann z.B. eine Schlauchbeutel-Verpackungsmaschine sein, ein Labeldrucker oder eine Vorrichtung zur Verarbeitung von Crimpkontakten. Die Massenträgheit der Materialrolle wirkt dabei der Zugkraft des Prozessmoduls entgegen, was insbesondere bei empfindliche Materialien bis hin zum Reißen des Materials führen kann. Aufgabe des Abwicklers ist es, immer genügend Material abgewickelt vorzuhalten, so dass die Massenträgheit der Materialrolle den Prozess nicht beeinträchtigen kann.

Funktionsprinzip von Steuerungen für Wickler

Bleibt nach dem Prozess und dem Verarbeiten des Materials noch ein Trägermaterial übrig (z.B. Folienträger bei Etiketten, Metallband bei Crimpkontakten), so muss dieses Restmaterial wieder aufgewickelt werden. Dabei darf die Zugkraft des Aufwicklers ebenfalls keinen Einfluss auf den Verarbeitungsprozess haben.

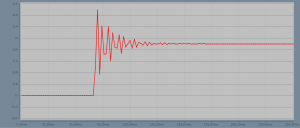

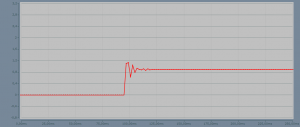

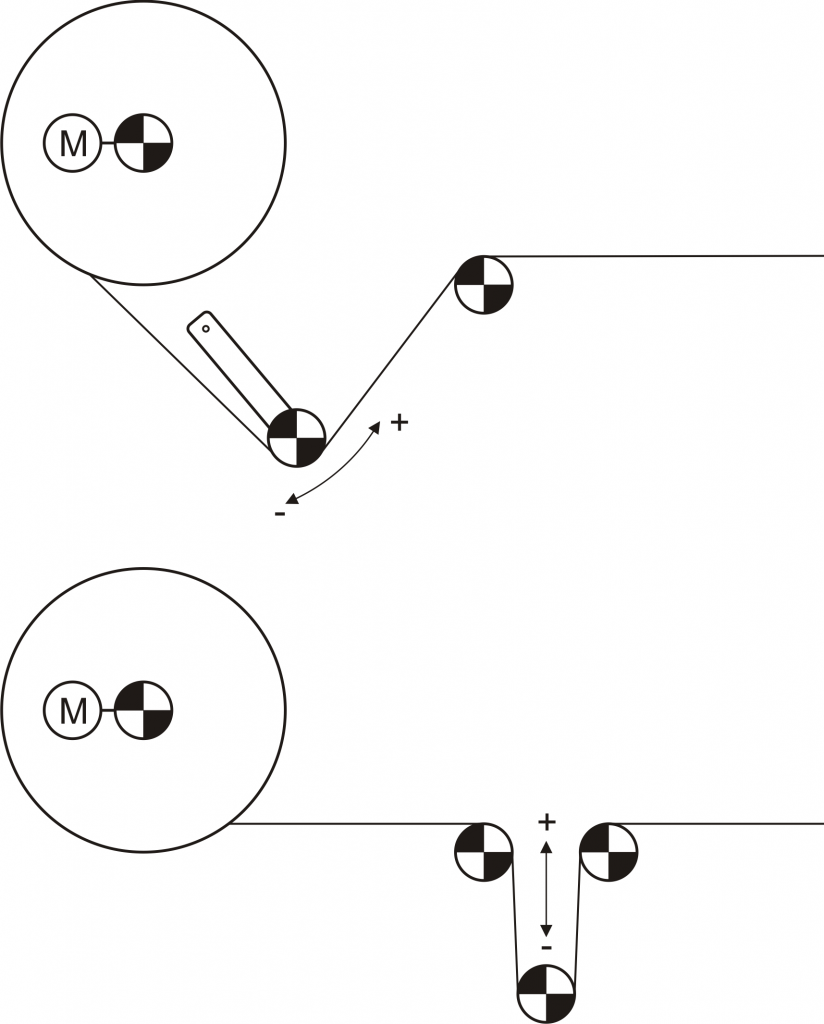

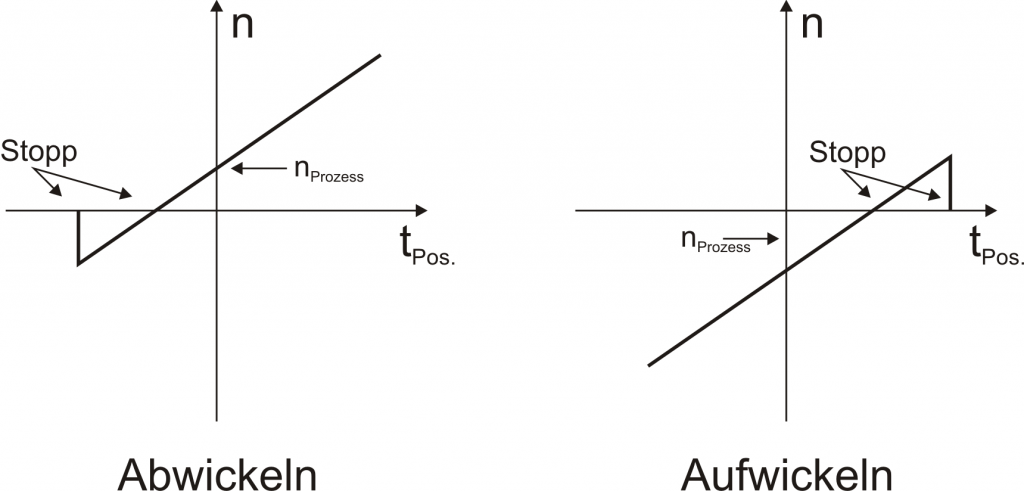

Bild 2 zeigt exemplarisch zwei mögliche Anordnungen für eine Abwickler-Vorrichtung. Im oberen Bild erfolgt die Steuerung über einen Pendelarm, im unteren Bild über einen sogenannten Tänzer. Durch das Gewicht des Tänzers bzw. des Pendelarms wird die Zugkraft auf das zu verarbeitende Material bestimmt. Der Durchhang des Materials sorgt für die Entkopplung zwischen dem nachfolgenden Prozess und der Massenträgheit der Wickelspule.

Beim Anlaufen oder Beschleunigen des Verarbeitungsprozesses wird Bandmaterial nachgezogen. Dadurch bewegt sich der Tänzer nach oben bzw. der Pendelarm schwenkt nach oben. Diese Bewegung wird gemessen und der Wickler-Steuerung zugeführt, die dann den Motor des Abwicklers beschleunigt. Wird der Verarbeitungsprozess abgebremst oder gestoppt, bewegen sich Tänzer bzw. Pendelarm nach unten. Daraufhin bremst die Wickler-Steuerung den Motor des Abwicklers ab. Bei starken Geschwindigkeitsänderungen kann es unter Umständen zum vollständigen Verlust der Vorspannung kommen. Dann kann es erforderlich sein, bei zu starkem Absinken des Tänzers die Drehrichtung des Wickler-Antriebs umzukehren, und wieder etwas Material abzuspulen, bis der Tänzer wieder seine Soll-Lage erreicht hat. Um ein unkontrolliertes Durchdrehen des Antriebs beim Reißen des Materials zu verhindern, muss der Antrieb in der unteren Endlage von Tänzer bzw. Pendelarm abgeschaltet werden.

Tänzer und Pendelarm als Sensor

Die Tänzerposition kann in einfachen Wickler-Anwendungen also als Drehzahl-Sollwert für den Tänzer-Antrieb verwendet werden. Wenn das Verhältnis von leerem Spulenkern zu maximalem Wickeldurchmesser nicht zu groß ist (<5), kann in vielen Fällen auf eine zusätzliche Kompensation der Durchmesser-Änderung der Rolle verzichtet werden. Voraussetzung ist, dass die maximale Drehzahl bei Vollauslenkung des Tänzers auch bei fast leerer Rolle noch für ausreichend Materialvorschub sorgt.

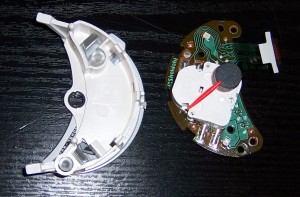

Die Winkelauslenkung des Pendelarms kann einfach und kostengünstig über ein Potentiometer gemessen werden. Da der Auslenkbereich des Pendelarms meist nur etwa 90° beträgt, kann es sinnvoll sein, die Bewegung über einen Riemen oder eine Zahnradstufe zu übersetzen. Die größere Auslenkung des Potentiometers ergibt einen größeren Messbereich. Auch die Position eines Tänzers kann auf diese Weise über ein lineares Potentiometer oder ein anderes Wegmesssystem mit einem analogen Ausgangswert gemessen werden.

Konfigurieren eines Schrittmotor-Controllers für einen Abwickler

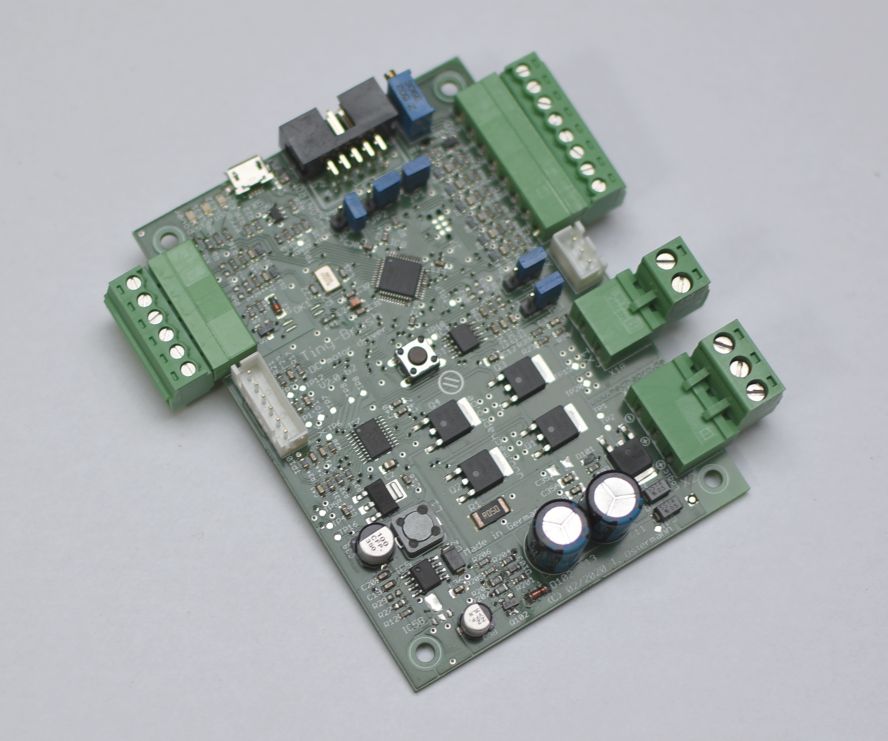

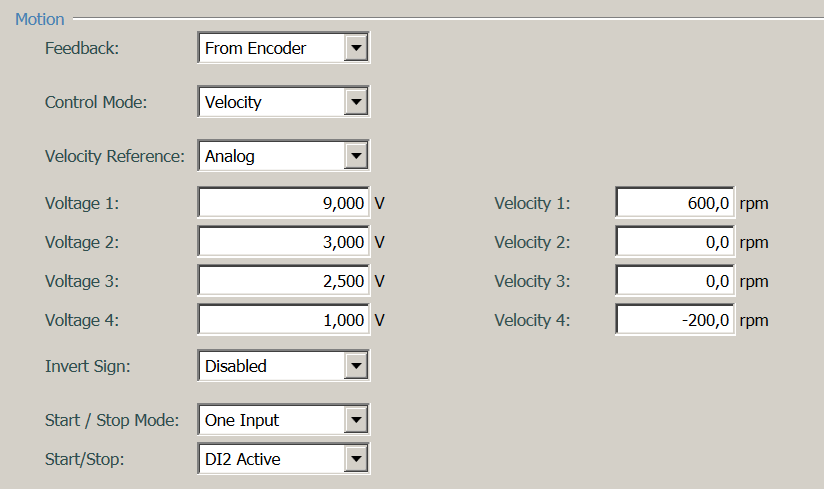

Die Schrittmotorcontroller aus der DDS1-Serie von LAM können analoge Eingangssignale mit +/-10V verarbeiten. Es können aber auch Potentiometer direkt angeschlossen und von der internen Stromquelle gespeist werden. In beiden Fällen steht die Tänzerposition als analoge Eingangsgröße zur Verfügung.

In der Betriebsart Drehzahlsteuerung (bzw. Drehzahlregelung, falls der Schrittmotor mit einem Encoder ausgerüstet ist), kann dieser analoge Eingangswert als Sollwert verwendet werden. Die Tabellenfunktion erlaubt es, im Bereich der Tänzer-Sollposition eine Zone zu definieren, in welcher der Antrieb stehen bleibt. Dies vermeidet einen ständigen Richtungswechsel des Antriebs. Weiterhin kann kurz vor dem unteren Anschlag des Tänzers die Drehzahl auf Null gesetzt werden, um ein Durchdrehen des Antriebs bei einem Reißen des Trägermaterials zu verhindern.

Weitere Ein- oder Ausgangssignale sind für die Grundfunktion des Wicklers nicht erforderlich. Selbstverständlich können aber zusätzliche I/Os verwendet werden, z.B. ein Eingang zum Aktivieren des Antriebs (Enable) sowie Statusausgänge über die Betriebsbereitschaft, Stillstand des Wicklers oder Fehler signalisiert werden können. Ein weiteres Eingangssignal kann z.B. beim Aufwickeln den Wicklern anhalten, wenn die Spule vollständig gefüllt ist. Über einen Statusausgang muss dann der Verarbeitungsprozess ebenfalls angehalten werden, wobei die Materialschlaufe am Tänzer einen gewissen Materialvorrat für das Abbremsen des Prozesses zur Verfügung stellt.

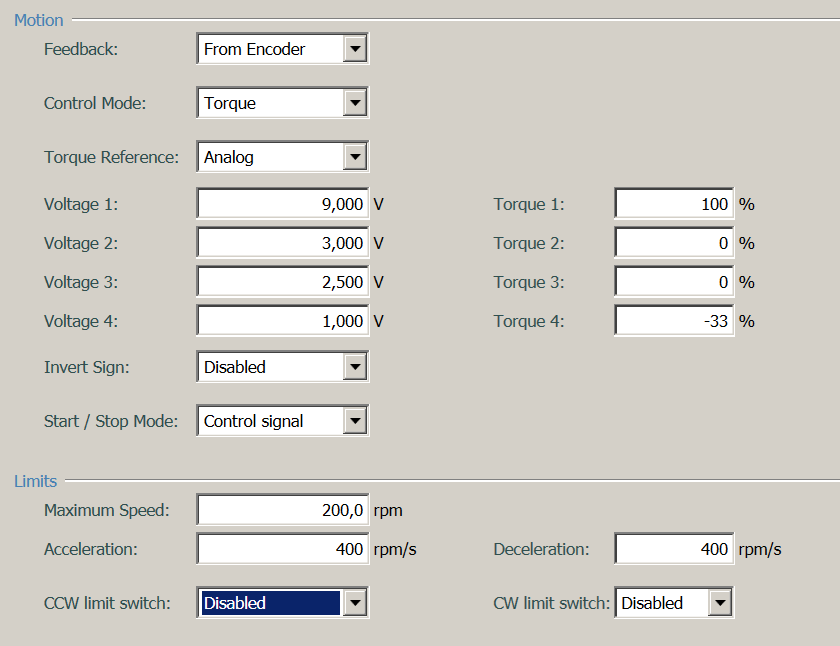

Falls eine konstante Zugspannung erforderlich ist, kann die DDS1-Serie auch in der Betriebsart Drehmoment-Regelung betrieben werden. Voraussetzung ist ein Schrittmotor mit Encoder. Um die Zugkraft unabhängig vom Rollendurchmesser konstant zu halten, kann der Rollendurchmesser gemessen und als Analogsignal dem Gerät zugeführt werden. Über die Tabellenfunktion ist eine Anpassung des Motordrehmoments in Abhängigkeit des Analogsignals möglich.

Fazit

Moderne Schrittmotor-Controller eigenen sich mit ihren vielfältigen Einstellmöglichkeiten auch als Regler für die Ansteuerung von Wicklern. Die Geräte der DDS1-Serie von LAM-Technologies erlauben die einfache und preisgünstige Realisierung von Wickler-Steuerungen mit Drehzahl- oder Drehmomentregelung. Durch die Auswertung eines analogen Signals von einem Tänzer, oder Pendelarm wird die Geschwindigkeit des Materialvorschubs geregelt. Für Anwendungen, die konstante Zugkräfte erfordern, bietet sich der Drehmoment-Modus an, bei dem das Drehmoment des Motors abhängig vom Rollendurchmesser nachgeführt wird.