Um Schrittmotoren in der Anwendung besser verstehen und beurteilen zu können ist es hilfreich, zunächst das Verhalten des Motors bei einem einzelnen Schritt zu betrachten. Auf dieser Basis lassen sich viele Dinge wie z.B. die Vorteile von Halb- und Mikroschritt sowie die Bedeutung der Last und ihrer Ankopplung an den Motor besser nachvollziehen.

Für die in diesem Beitrag behandelten Messungen wurde zur Erfassung der Rotorbewegung ein Encoder mit 5.000 Strichen und TTL-Ausgang verwendet. Mit Hilfe der 4-fach Flankenauswertung lässt sich die Bewegung auf 20.000 Pulse/U auflösen. Bei einem normalen Schrittmotor mit 200 Vollschritten/U entspricht das 100 Pulsen pro Vollschritt.

Der Encoder wurde über eine drehsteife Elastomer-Kupplung direkt an den Motor angekoppelt. Als Testmotor wurde ein Oriental Motor Typ PK268-E2.0B in paralleler Beschaltung eingesetzt. Auf der B-Welle war ein Dämpfer Typ D6CL-6.3F (Massenträgheit J_Dämpfer=18,5*10-6 kg*m², J_Motor=48*10-6 kg*m²) montiert.

Angesteuert wurde der Motor über eine 3-Achs Endstufe „3D-Step“ mit der klassischen L297/L298 Treiber-Kombination bei 2,0A(effektiv), also etwas unterhalb des Nennstroms von 2,8A. Die Erfassung der Encoder-Signale erfolgte über eine Beckhoff-SPS mit einer Taktrate von 2ms.

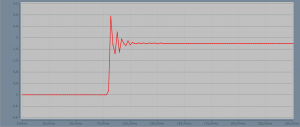

Bei einem Vollschritt sollte der Motor einen Winkel von 1,8° weiterschalten. Eine erste Messung zeigt, dass der Motor trotz der Belastung durch den Dämpfer und den Encoder dabei deutliche Schwingungen ausfürt. Der Rotor schwingt bis fast 2,8° über und pendelt auf 1,5° zurück, bevor die Schwingung langsam abklingt und nach ca. 10ms in einem Toleranzband von +/- 0,2° ausklingt.

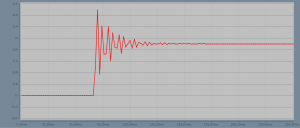

Noch deutlich schlimmer sieht es aus, wenn man den Dämpfer von der B-Welle des Motors entfernt. Das Überschwingen ist mit max. 3,0° von der Amplitude her zwar nur unwesentlich stärker, jedoch lässt sich deutlich erkennen, dass die Dämpfung stark reduziert wird. Es dauert jetzt ca. 25ms, bis der Rotor im selben Toleranzband bleibt wie dies beim ersten Versuch bereits nach 10ms der Fall war.

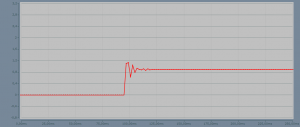

Nach Umschalten der Endstufe in den (stromkompensierten) Halbschritt und erneuter Montage des Dämpfers ergibt der nächste Versuch die folgende Sprungantwort. Zu beachten ist hier, dass der Motor nach einem Halbschritt im Vergleich zu den vorherigen Versuchen nur den halben Winkel, also 0,9° zurück gelegt hat. Die Schwingung reicht hier von ca. 1,15 bis zurück nach 0,7° und erreicht bereits nach einer Schwingung ein Toleranzband von +/-0,1°. Zur besseren Vergleichbarkeit wurde der Maßstab des Graphen unverändert beibehalten.

Beim Übergang zu einer kontinuierlichen Drehbewegung wird der Rotor je nach Drehzahl weitergeschaltet, bevor die durch einen einzelnen Schritt angeregte Schwingung vollständig abgeklungen ist. Das zeigt auch die folgende Messung bei ca. 42Hz Halbschritt. Trotzdem führen insbesondere der erste Überschwinger und die stufenweise Bewegung im unteren Drehzahlbereich zu unangenehmen Betriebsgeräuschen.

In der Anwendung treibt der Motor eine mehr oder weniger steif angekoppelte Last an. Es ist angesichts dieser Messungen leicht nachvollziehbar, dass der Motor mit seiner Schwingneigung leicht Resonanzstellen in der Mechanik anregen kann.

Die Amplitude des Überschwingens hängt direkt mit dem Drehmoment und damit mit dem Motorstrom zusammen. In diesem Versuch wurde der Motor bereits ca. 30% unterhalb seines Nennstroms betrieben. Bei Nennstrom ist also eine noch stärkere Schwingung zu erwarten. Umgekehrt bedeutet dies, dass eine Absenkung des Motorstroms –sofern in der Anwendung entsprechende Drehmomentreseven vorhanden sind- zu einer Reduktion von Schwingungen führen wird.

Wie der Gegenversuch mit dem Dämpfer zeigt, hilft eine steif angekoppelte Last, das Gesamtsystem zu bedämpfen. Auch die Auswahl einer geeigneten Kupplung sowie eine stabile Lastmechanik (geringe Schwingungsneigung) sind Hilfen, um Resonanzprobleme zu vermeiden. Einen deutlichen Vorteil bietet vor allem der Wechsel zum Halbschritt-Modus. Bei Einsatz einer Endstufe mit Drehmoment-Kompensation (also der Erhöhung des Phasenstroms in den Halbschrittpositionen) entsteht durch den Einsatz von Halbschritt kein nennenswerter Drehmomentverlust. Daher und wegen der erhöhten Schwingungsneigung im Vollschritt rate ich grundsätzlich von der Verwendung des Vollschrittbetriebs ab.

Eine weitere Optimierung besteht im Einsatz von Steuerungen mit Mikroschritt und ggf. der Möglichkeit, das beim Schrittmotor besonders ausgeprägte Rastmoment zu kompensieren. Diesem Thema werde ich demnächst einen eigenen Beitrag widmen.

Tags: Dämpfer, Drehmoment, Encoder, Halbschritt, Motorstrom, parallel, Position, Resonanz, Schrittmotor, Schrittmotor-Steuerung, Schrittmotor-Treiber, Schwingung, SPS