Wird in einer Anwendung ein Antrieb mit niedriger, (nahezu) konstanter Drehzahl benötigt, fällt die Wahl schnell auf einen Gleichstrommotor mit Getriebe. Der Motor kann über einen Relaiskontakt einfach ein- und ausgeschaltet werden und benötigt zum Betrieb keine weiteren Komponenten wie z.B. Sensoren oder Motorregler.

Bei genauerer Betrachtung ist ein Getriebemotor aber nicht immer die optimale Wahl:

Die Lebensdauer des Getriebes ist begrenzt, was besonders bei Anwendungen mit Dauerbetrieb zu Ausfällen führen kann. Dazu kommen das Geräuschverhalten des Getriebes und mögliche EMV-Probleme durch das Bürstenfeuer des Gleichstrommotors. Spätestens wenn dann noch die Forderung nach einer konstanten Drehzahl unabhängigen von der Last dazu kommt, ist der vermeintliche Kostenvorteil schnell dahin. Dann muss ein Encoder oder ein anderer Sensor zur Drehzahlerfassung und ein 2- oder 4-Quadrantensteller zur Regelung der Motordrehzahl eingesetzt werden.

Gerade bei Anwendungen mit vergleichsweise niedrigen Drehzahlen, wie z.B. dem Antrieb kleiner Förderbänder, Drehteller oder anderer Hilfsachsen, bieten sich Schrittmotoren als Direktantriebe ohne Getriebe an. Dank ihrer hohen Polpaarzahl liefern sie ein deutlich höheres Drehmoment als DC- oder BLDC-Motoren gleicher Baugröße ohne Getriebe. Über das von der Schrittmotorsteuerung vorgegebene Feld lässt sich die Drehzahl präzise steuern, die Versorgungsspannung kann außerdem weitestgehend unabhängig von den elektrischen Daten des Motors gewählt werden. Und dank hochauflösender Mikroschritt-Ansteuerung ist auch das Geräuschverhalten in den letzten Jahren deutlich besser geworden. Abgesehen von den Kugellagern im Motor sind Schrittmotoren zudem verschleißfrei.

Was verhindert also den Ersatz von Getriebemotoren durch Schrittmotoren?

Zum einen benötigen viele Standard-Steuerungen als Eingangssignal ein Taktsignal, weil Schrittmotoren meistens als Positionierantriebe verwendet werden. Bei der hierfür verbreiteten Takt-/Richtungsschnittstelle entspricht jeder Taktimpulse einem Schritt des Motors, über die Taktfrequenz wird also letztlich die Drehzahl des Schrittmotors vorgegeben. Die Erzeugung eines solchen schnellen Taktsignals (abhängig von der Mikroschritt-Einstellung einige hundert Hertz bis einige 10 kHz) ist aber mit normalen SPS-Ausgängen nur sehr eingeschränkt möglich; schnelle Taktausgänge sind vergleichsweise teuer und für den Programmierer z.T. nicht einfach in der Handhabung. Außerdem führen Ungleichmäßigkeiten im Taktsignal (z.B. Jitter) zu hörbaren Störungen im Motorlauf, die im Extremfall bis hin zum Ausrasten des Motors führen können. Zum anderen benötigen die meisten am Markt erhältlichen Steuerungen Signalpegel von lediglich 5V, während in der SPS-Welt fast durchgehend mit 24V I/O Signalen gearbeitet wird. Externe Vorwiderstände sind aber im Schaltschrankbau nicht gerne gesehen…

Eine Lösung bieten Schrittmotorsteuerungen mit integrierter Takterzeugung und 24V-toleranten I/Os:

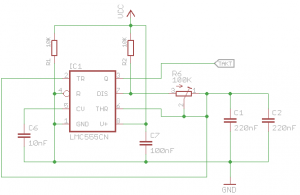

Die Tiny-Step.plus für kleine Schrittmotoren (Nema17 bis max. Nema23 je nach Nennstrom) enthält einen Taktgenerator, der wahlweise über ein internes Trimmpoti oder einen Analogeingang gesteuert werden kann. Digitale Eingänge für Start/Stopp, Drehrichtung und Enable ermöglichen so eine einfache Steuerung über Standard-I/Os durch eine SPS oder völlig autark z.B. für Drehteller zur Warenpräsentation oder in Kunstobjekten.

Schrittmotorsteuerung Tiny-Step.plus mit integrierter Drehzahlsteuerung.

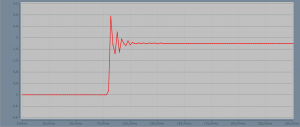

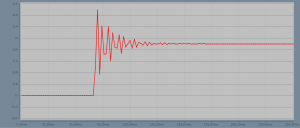

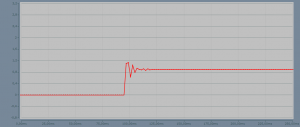

Die Geräte der DS10-Serie von LAM enthalten einen digitalen Taktgeber, der bei der Parametrierung der Geräte auf einen festen Wert eingestellt wird. Über einen konfigurierbaren digitalen Eingang kann der Motor dann gestartet und wieder gestoppt werden, ergänzend sind eine Umschaltung der Drehrichtung sowie ein Enable-Signal zum Ein- und Ausschalten der Endstufe vorgesehen. Durch die fest eingestellte Drehzahl wird der Motor hierbei allerdings abrupt auf Drehzahl gebracht, diese Ansteuerung eignet sich also nur für niedrige Drehzahlen. Für mehr Dynamik benötigt ein Schrittmotor eigentlich eine Beschleunigungsrampe. Eine Zwischenstufe ermöglicht der Taktgenerator der DS10-Serie, der eine Umschaltung zwischen zwei verschiedenen festen Drehzahlen erlaubt. So kann der Motor mit niedriger Drehzahl anlaufen, und dann über einen weiteren Eingang an der Steuerung auf eine höhere Geschwindigkeit umgeschaltet werden.

Für Anwendungen, die noch mehr Flexibilität benötigen (z.B. Anlauframpen) oder ganz ohne weitere Steuerung betrieben werden sollen, empfehlen sich die frei programmierbaren Schrittmotorsteuerungen aus der DS30-Serie. Hiermit lassen sich z.B. voll automatische Fototische (Scantable) realisieren, incl. Ansteuerung des Kameraauslösers. Dazu später mehr in einem weiteren Blogbeitrag.

Im Zusammenspiel mit modernen Steuerungen bieten sich Schrittmotoren als Alternative zu Getriebemotoren für Anwendungen mit niedrigen Drehzahlen an. Der Einsatz ist fast genau so einfach wie der eines Gleichstrommotors. Und berücksichtigt man die Gesamtkosten (Getriebe, ggf. Encoder plus Verdrahtung, Instandhaltung), kann eine solche Lösung dabei sogar günstiger sein. Es lohnt sich also, über diese Alternative nachzudenken…