Da mich immer wieder Anfragen zur Auslegung von Netzteilen für Schrittmotor-Steuerungen erreichen, habe ich vor einigen Jahren angefangen, mich etwas intensiver mit dem Thema auseinander zu setzen. Eine Anfrage bei verschiedenen Herstellern von Schrittmotoren, wie denn die Leistungsaufnahme von Schrittmotor und –Endstufe zu berechnen sei, stieß überwiegend auf Achselzucken. Die einzigen Aussagen zum Thema waren, dass so etwas normalerweise nicht berechnet, sondern in der jeweiligen Anwendung gemessen würde. Das mag für Serienanwendungen sicherlich die einfachste Lösung sein. Für den Sondermaschinenbauer, der nur eine Anlage baut, ist diese Herangehensweise aber nicht befriedigend. Und selbst für die Serienanwendung ergibt sich der Nachteil, dass man zunächst den Aufbau eines Prototypen abwarten muss. In Zeiten, wo möglichst das gesamte Anlagenverhalten schon vor dem Abschluß der Konstruktion simuliert werden soll, stellt sich also die Frage, ob es eine theoretische Herangehensweise an das Problem gibt. Wie ich nach einiger Beschäftigung mit dem Thema feststellen musste, ist eine exakte Berechnung von Leistungsaufnahme oder abgegebener mechanischer Leistung tatsächlich alles andere als trivial. Es lassen sich aber durchaus Abschätzungen treffen. Da die Materie so komplex ist, werde ich dem Thema in nächster Zeit mehrere Beiträge widmen. Im ersten Teil möchte ich zunächst einen allgemeinen Überblick geben.

Eine häufig getroffene Annahme von meinen Kunden zur Netzteilauslegung sieht etwa so aus: Strom pro Phase * 2 Phasen pro Motor * Anzahl der Motoren = Gesamtstrom. Das führt dann dazu, dass in einer Anlage mit 4 Motoren a 2A Phasenstrom ein Netzteil mit 16A Nennstrom bei 40V, also stolzen 640VA eingeplant wird. Bei größeren Motoren mit höheren Strömen würde das Netzteil entsprechend noch dicker ausfallen. Das ein einzelner Nema23 Motor (Flanschmaß 56mm, Länge 76mm) keine 160W Dauerleistung umsetzen kann, sollte aber schon auf den ersten Blick klar sein. Ein entsprechender Gleichstrommotor hat bei vergleichbarer Leistung bereits einen Durchmesser von 83mm bei 167mm Länge, z.B. der Engel GNM 5440E

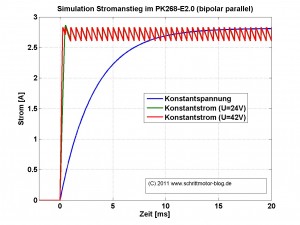

Tatsächlich darf man die Ströme der Motoren nicht einfach addieren, da stromgeregelte Endstufen ähnlich wie Schaltnetzteile arbeiten. Die PWM sorgt für ein ständiges Ein- und Ausschalten der Wicklung, wodurch tatsächlich nur in einem kleinen Intervall Strom vom Netzteil in die Wicklung fließt. Für den statischen Fall (also n=0, d.h. der Motor dreht sich nicht), könnte man über das Verhältnis von Versorgungsspannung zu Motor Nennspannung auf das Einschaltverhältnis schließen. Bei einem Motor mit 4V Nennspannung dürfte die Wicklung bei 24V Betriebsspannung also nur 1/6 der Zeit eingeschaltet sein. Entsprechend würde der Strom vom Netzteil nur 1/6 des Nennstroms betragen. Tatsächlich kommt man mit dieser groben Näherung nicht weit, weil man die Verluste in der Endstufe vernachlässigt und im Allgemeinen auch keinen Motor benötigen würde, wenn er sich nicht auch drehen sollte. Man sieht aber bereits hier, dass der Strom vom Netzteil wohl niedriger sein muss als die Summe der Phasenströme.

Funktionsweise der Stromregelung mittels PWM. CH1: Spannung an einem Wicklungsende (gegen Masse gemessen), CH3: Motorstrom über LEM-Wandler gemessen (0,6V/1A Phasenstrom). Einschaltzeit: ca. 25%

Betrachtet man die Situation etwas systematischer, wird klar, dass man die Netzteilauslegung nur über die erforderlichen Leistungen machen kann. Die Gesamtleistung für den Antrieb setzt sich wie folgt zusammen:

Ptotal=PV,End+PV,Mot+PMech

Dabei sind PV,End die Verluste in der Endstufe (z.B. Spannungsabfall an den Leistungstransistoren), PV,Mot die Verluste im Motor (Kupferverluste) und PMech die mechanisch abgegebene Leistung. Bevor ich weiter ins Detail gehe (und den Beitrag unnötig in die Länge ziehe) zunächst mal ein paar Ergebnisse aus der Praxis. Die theoretischen Überlegungen spare ich mir dann für den nächsten Teil. Für den Praktiker reichen u.U. schon die nachfolgend angestellten Überlegungen.

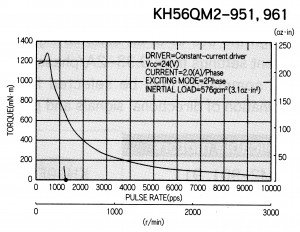

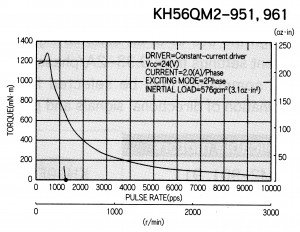

Als Beispielmotor wird nachfolgend der KH56QM2-951 von Nidec Servo (früher Japan Servo) verwendet. Das Datenblatt finden Sie hier: Motor-Datenblatt KH56QM2-951

Drehmoment Kennlinie KH56QM2-951. Die Pulse-Rate geteilt durch 200 ergibt die Drehzahl U/s.

Aus dem Nennstrom von 2A und dem Wicklungswiderstand von 2R lassen sich die Motorverluste nach P=I²*R*2 (Faktor 2 wegen der 2 Wicklungen) zu insgesamt 16 Watt abschätzen, wenn man annimmt, dass die Wicklungen tatsächlich konstant mit 2A bestromt werden. Spätestens bei höheren Drehzahlen ist diese Annahme nicht mehr gültig und der Motorstrom fällt deutlich niedriger aus.

Die mechanisch abgegebene Leistung kann man aus der Drehzahl-Drehmoment Kennlinie im Datenblatt zurückrechnen. Hier gilt: PMech=2*π*n*M (Achtung, n in 1/s einsetzen!). Leider ist die Kennlinie vom KH56QM2 linear und nicht logarithmisch über die Drehzahl aufgetragen. Das Fehlen von Peaks (=Resonanzen) deutet außerdem darauf hin, dass die Werte nachträglich geglättet wurden. So lassen sich für Drehzahlen <2,5U/s leider keine brauchbaren Werte ablesen. Bei 5U/s kann man eine mechanisch abgegebene Leistung von ca. 25 Watt ermitteln. Diese Werte gelten natürlich nur unter den Bedingungen, unter denen die Kennlinie aufgenommen wurde. Insbesondere eine Variation der Versorgungsspannung führt zu deutlich abweichenden Verhältnissen. Höhere Spannungen ergeben mehr Drehmoment im oberen Drehzahlbereich und damit auch mehr abgegebene Leistung.

Die Verlustleistung der Endstufe soll zunächst über eine Messung größenordnungsmäßig abgeschätzt werdeb. Hierzu habe ich den Motor an zwei verschiedenen Endstufen betrieben und den Strom vom Netzteil gemessen. Um sicherzugehen, dass die vom Netzteil angezeigten Ströme korrekt sind, habe ich Vergleichsmessungen mit Stromsensoren gemacht (Typ LEM LA 25-NP). Offensichtlich ist die Anzeige des verwendeten Netzteils (EA PS2332-025) genau genug, so dass keine Abweichungen festgestellt werden konnten, obwohl der Strom zumindest bei drehendem Motor einen deutlich Oberwellenanteil hatte.

Mit der 3D-Step auf Basis der bipolaren H-Brücke L298 ergab sich eine Stromaufnahme von 1,43A. Bei 24V ergibt sich die gesamte Leistungsaufnahme zu 34,42W. Durch die separate Logikversorgung mit 5V muss man fairer weise weitere 1,5W hinzurechnen. Bei der Slider SFX auf Basis des deutlich moderneren Allegro A3959 liegt die Stromaufnahme vom Netzteil bei nur 0,92A, entsprechend 22,08W. Da die Messung bei Stillstand des Motors erfolgte, ist die mechanisch abgegebene Leistung gleich Null. Die gemessene Leistung wird also vollständig in Motor und Endstufe umgesetzt. Schon diese Messung zeigt, welche Vorteile eine moderne MOSFET-Endstufe mit niedrigem Einschaltwiderstand bieten kann. Alleine bei einem Motor reduziert sich die Verlustleistung um 14W. Hochgerechnet auf drei Achsen ergibt sich sogar ein Einsparpotential von 42W.

Bisher wurde hier nur der statische Fall ohne Last betrachtet. Wie im nächsten Beitrag anhand von Messungen gezeigt wird, steigt die Verlustleistung des Gesamtsystems über die Drehzahl jedoch kaum an. Zu den zuvor genannten Leistungsdaten muss also für eine überschlägige Abschätzung der insgesamt benötigten Leistung nur noch die mechanisch abgegebene Leistung addiert werden, so dass sich bei voller Last je nach Endstufe ein Leistungsbedarf von 45-60W je Motor ergibt. Für kleinere Motoren und niedrigere Spannungen fällt der Bedarf entsprechend kleiner aus, für größere Motoren und höhere Spannungen kann die Leistungsaufnahme aber auch deutlich höher liegen…